合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

推薦新聞Info

-

> 定性分析聚合物界面張力與系統黏度比之間的關系——數值仿真結果、結論

> 定性分析聚合物界面張力與系統黏度比之間的關系——數值模擬、實驗研究結果

> 定性分析聚合物界面張力與系統黏度比之間的關系——實驗部分

> 探究LB復合膜的酸致變色特性

> 受磷脂雙分子層啟發構建ZIBs兩性LB膜——制備高性能碘正極新思路

> 納米活性顆粒表面潤濕性測量方法及具體操作步驟

> 人工沖洗升級為超聲波清洗,可改善新能源電池沖壓配件的表面張力

> LB法組裝Silicalite-1型分子篩晶粒層,制備出高度b-軸取向的ZSM-5分子篩膜

> 微量天平高靈敏測定雞肉中磺胺類藥物含量

> 超低軌衛星環境效應研究也會用到超微量天平?

?高速印刷潤版液動態表面張力變化及影響因素

來源: 瀏覽 635 次 發布時間:2023-12-05

高速印刷中潤版液應快速潤濕印版空白表面以防上墨帶臟,同時要確保以最少的水與油墨快速達到水墨平衡。實踐證明,油墨的表面張力是30~36mN/m,潤版液的表面張力控制在35~42mN/m時,能夠達到最佳的水墨平衡。對潤版液來說,快速降低其表面張力至35~42mN/m才能滿足上述要求。表面活性劑具有特殊的雙親性分子結構,容易在液固界面吸附而改變界面性質,從而大大降低了液體的表面張力。

由于潤版液中含有其他電解質,而非離子表面活性劑在水溶液中不離解為離子,穩定性高,耐硬水性強,無毒性,不揮發,所以選擇非離子表面活性劑作為其潤濕劑。表面張力是液體的重要性質之一。表面張力分為靜態表面張力和動態表面張力。靜態表面張力是指表面活性劑在界面達到吸附平衡時的最低表面張力,一般用臨界膠束濃度(cmc)時的張力γcmc表示。動態表面張力是指一定濃度的表面活性劑溶液在達到平衡吸附前某一時刻的表面張力,用dst表示。

印刷是高速動態過程,所以研究潤版液動態表面張力比靜態表面張力更有實際意義。在葉面施肥、農藥用潤濕劑等應用中有較多的關于動態表面張力報道,而印刷潤版液中鮮有報道動態表面張力,楊永剛等研究的環保型非離子表面活性劑潤版液配方中通過研究靜態表面張力選擇茶皂素作為表面活性劑。

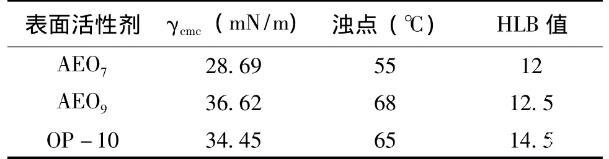

用最大氣泡壓力法(MBP)對脂肪醇聚氧乙烯醚(AEO7)、脂肪醇聚氧乙烯醚(AEO9)和辛基酚聚氧乙烯醚(OP-10)三種非離子表面活性劑進行動態表面張力測試,并分析分子結構、濃度、溫度對動態表面張力的影響。結合印刷工藝要求,選擇適合的潤濕劑,得出添加濃度和使用溫度。根據資料可知,選用的三種活性劑的靜態表面張力γcmc均小于35mN/m,HLB值也符合作為潤濕劑的要求,濁點在50℃以上,滿足印刷對溫度的要求,符合作為潤版液潤濕劑的初步要求。各種基本參數見表1。

表1三種活性劑的基本性能參數

1、實驗

實驗用最大氣泡壓力法(MBP法)測量液體動態表面張力,MBP法可以測出幾毫秒到幾分鐘的動態表面張力變化,適合印刷這種高速瞬間動態表面張力變化。

1.1、材料儀器

表面活性劑:脂肪醇聚氧乙烯醚AEO7(碳原子12,乙氧基數即EO數7),海安石油化工廠產品;脂肪醇聚氧乙烯醚AEO9(碳原子12,乙氧基數即EO數9)海安石油化工廠產品;辛基酚聚氧乙烯醚(OP-10,碳原子8,EO數10),廣州樂恒化工有限公司產品;去離子水。

儀器:BPA表面張力儀(最大氣泡壓力法測量原理),德國SITA公司。

1.2、實驗方法

對AEO7和AEO9、OP-10在相同質量分數濃度下(0.1%)測量動態表面張力dst,分析非離子表面活性劑的分子結構對動態表面張力的影響;

測量OP-10不同質量分數濃度下的動態表面張力dst,分析濃度對動態表面張力dst的影響;

測量不同溫度下OP-10在質量分數濃度為0.1%的動態表面張力dst,分析溫度對dst的影響。

2、結果與討論

2.1、非離子表面活性劑分子結構對dst的影響

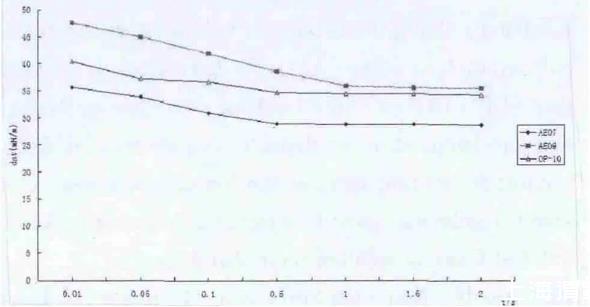

由于表面活性劑分子結構不同,在界面上的吸附速度和溶液的表面張力的降低速度和程度各不相同。由圖1可以看出,相同質量分數濃度的AEO7和AEO9、OP-10三種活性劑溶液動態表面張力降至最低值所需時間分別是0.3秒、1.5秒、0.5秒。從疏水基即碳鏈的長短來看,AEO9和OP-10比較OP-10動態表面張力下降速度快,可以看出碳鏈越短(AEO9疏水基有12個碳,而OP-10只有8個碳),動態表面張力下降越快,吸附速度越快,達到平衡吸附的時間越短,潤濕鋪展性能越好。從親水基即EO數大小來看,AEO7和AEO9比較AEO7動態表面張力下降速度快,可以看出EO數越小(AEO7的EO數7,AEO9的EO數9),活性劑疏水性越強,溶解度減小,吸附到界面的速度增大,動態表面張力下降就越快,潤濕擴展性能就好。以上分析可以看出低碳鏈、低EO數的醇醚具有最佳潤濕性能。根據曲線可以看出,AEO7動態表面張力下降速度最快,在0.1秒就降至30.88mN/m,單從快速潤濕效果來說,AEO7溶液的潤濕性能最佳,但結合印刷對潤版液的表面張力35~42mN/m的要求,AEO7控制不好會對油墨乳化產生不利影響。所以OP-10比較適合作為潤版液的潤濕劑。

圖1質量分數濃度為0.1%的AEO7、AEO9、OP-10溶液的dst變化曲線

2.2、濃度對dst的影響

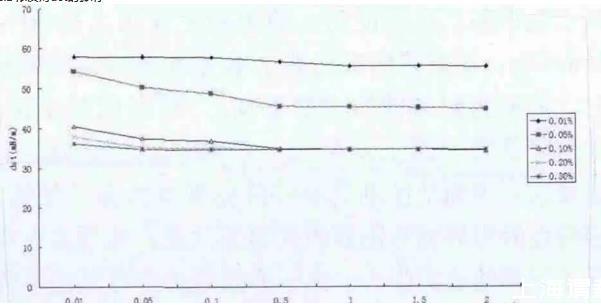

圖2不同質量分數濃度的OP-10dst變化曲線

由圖2可以看出,隨著濃度的增大,OP-10溶液的動態表面張力下降越快,質量分數為0.2%和0.3%時的高濃度下dst在0.05秒就降低到靜態表面張力,而質量分數0.1%濃度時在0.5秒才降到靜態表面張力。這是因為濃度增大,吸附到表面的活性劑分子越多,降低張力的能力就強。溶液濃度越大,則表面張力在短時間內大幅度下降,因此達到平衡吸附的時間越短。根據印刷實際,添加過多的表面活性劑會加劇油墨乳化,所以質量分數為0.1%的濃度比較適合潤版液的要求。

2.3、溫度對dst的影響

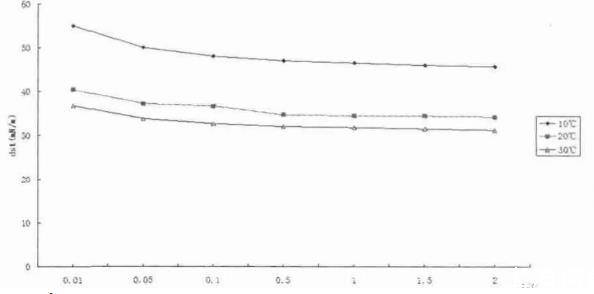

圖3質量分數濃度為0.1%的OP-10在不同溫度下dst變化曲線

由圖3可知,隨著溫度的升高(小于活性劑濁點,OP-10濁點是65℃),OP-10溶液的dst下降速度加快,質量分數濃度為0.1%時,dst下降至35mN/m,10℃時需要時間5秒,20℃時需要0.1秒,30℃時只需要0.05秒。這是因為非離子表面活性劑溶液隨溫度升高其在水中的溶解度下降,分子熱運動使乙氧基中氧原子與水分子之間的氫鍵遭到破壞,親水性下降,疏水性增強,活性劑分子從水中逃離的趨勢加強,更有利于其在固體表面吸附,動態表面張力下降快,潤性能好,對于聚環氧乙烷類非離子表面活性劑,溫度接近濁點時,潤濕性能最佳,結合印刷工藝實際,當溫度升高到一定程度,對紙張和油墨的性能會產生一定影響,也會加劇油墨乳化,所以印刷對環境溫度有要求,一般要求在18℃~23℃,所以選擇20℃為潤版液的溫度,這樣既能滿足印刷對溫度要求,也能滿足非離子表面活性劑dst下降至35mN/m的較短時間要求。

3、結束語

用最大氣泡壓力法研究了相同濃度的AEO7、AEO9、OP-10的動態表面張力變化;OP-10在不同濃度下的動態表面張力變化及不同溫度下的動態表面張力變化。分析了分子結構、濃度、溫度對動態表面張力的影響。對于分子結構來說,低碳鏈、低EO數的醇醚具有最佳潤濕性能;非離子表面活性劑溶液動態表面張力隨濃度的增加下降的越快;非離子表面活性劑溶液隨溫度升高其動態表面張力下降越快。結合印刷工藝實際,OP-10適合做潤版液潤濕劑;選OP-10作為潤濕劑時其添加濃度控制在0.1%;潤版液使用溫度控制在室溫(20℃左右)即可。以上結論為潤版液配方中選擇合適的潤濕劑以及在使用潤版液時潤濕劑的添加濃度和潤版液使用的環境溫度控制提供可靠參考。